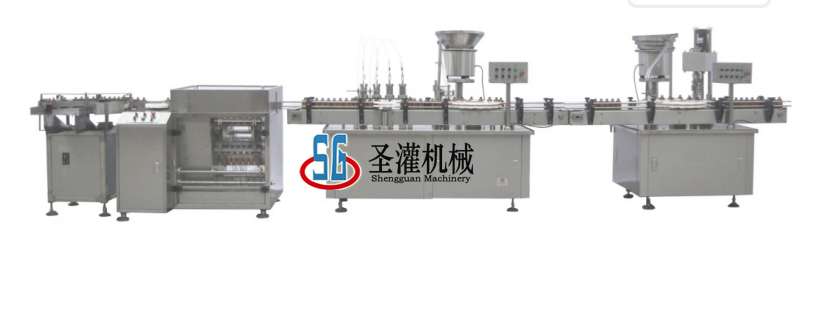

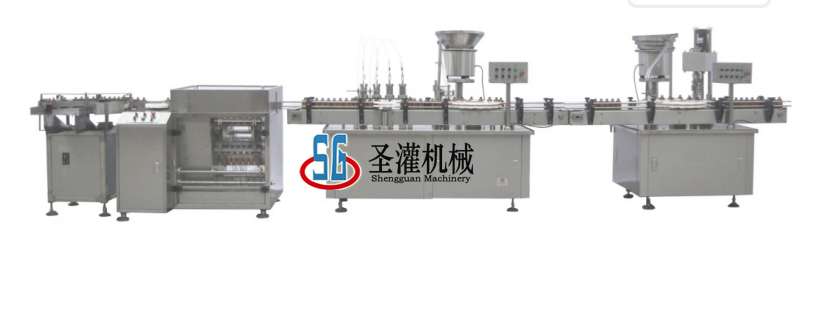

上海圣灌大输液灌装生产线的技术革新与行业应用

一、生产线核心架构与工艺流程

上海圣灌的SGGSZ-4/8型大输液瓶灌装生产线采用模块化设计,整合供瓶机、滚筒式洗瓶机、灭菌干燥机、灌装加塞机及圆盘定位旋盖机,实现从清洗到灌装封盖的全流程自动化。其核心优势体现在:

•全流程无菌控制:304不锈钢材质主体结构配合316L不锈钢灌装组件,符合新版GMP规范,破瓶率低于行业平均水平,成品合格率≥98%。

•柔性生产能力:适配30-500ml多种规格输液瓶,产能覆盖40-100瓶/分钟,灌装精度控制在±2%以内,满足不同临床需求的生产弹性。

二、关键技术突破

1、高精度灌装系统

采用容积式柱塞泵定量灌装技术,结合伺服跟踪控制,确保药液灌装量的一致性。针对大输液产品特性(如葡萄糖、氯化钠注射液),设备内置pH实时监测模块,避免灌装过程中药液理化性质变化。

2、智能化旋盖工艺

创新性圆盘定位旋盖机构配备压力自适应调节功能,解决传统单轧刀封口不严的问题。实测数据显示,旋盖合格率提升至99.5%,显著降低临床使用中的漏液风险。

3、节能与空间优化

生产线总长13.5米,较同类设备缩短20%,通过集成化设计减少厂房占用。灭菌干燥环节采用热风循环技术,能耗较传统模式降低15%。

三、行业适配与未来趋势

随着大输液行业向软塑包装转型(非PVC软袋占比达40%),上海圣灌通过可扩展设计兼容软袋灌装需求。2025年推出的新一代生产线已实现:

•数据互联:通过MES系统对接,实时采集灌装量、灭菌温度等参数,符合FDA 21 CFR Part 11电子记录规范。

•定制化服务:根据客户工艺需求灵活配置设备模块,如增加自动抽检工位或联线贴标机,形成闭环生产体系。

四、结语

上海圣灌大输液灌装生产线通过精度提升、智能化改造及柔性适配,正推动行业从规模扩张向质量升级转型。其技术方案不仅满足当前GMP严苛要求,更为未来个性化医疗产品(如治疗性输液、营养复合制剂)的生产预留了技术接口。

二、关键技术突破

二、关键技术突破